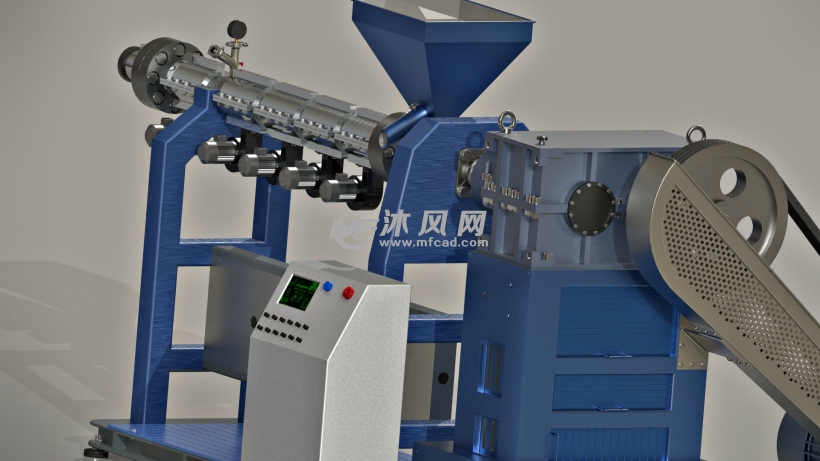

摘要:,,本次设计的塑料挤出机,旨在满足高效、稳定、可靠的塑料加工需求。该设备采用先进的结构设计,具备优良的塑化性能和挤出效率。通过优化加热系统和螺杆结构,实现了材料的高效混合与均匀加热,提高了产品质量。设备操作简单,维护方便,广泛应用于塑料制造行业。

本文目录导读:

塑料挤出机是塑料加工工业中的重要设备之一,广泛应用于塑料板材、管材、薄膜等塑料制品的生产,随着塑料工业的发展,对塑料挤出机的性能要求越来越高,本文旨在探讨塑料挤出机的设计,以提高其性能,满足生产需求。

塑料挤出机概述

塑料挤出机主要由喂料系统、螺杆系统、加热系统、冷却系统、模具系统等部分组成,螺杆系统是核心部分,负责塑料的熔融和输送,塑料挤出机的工作原理是通过螺杆的旋转,将塑料原料从喂料口送入,经过加热熔融后,通过模具挤压成型,最后得到所需的塑料制品。

塑料挤出机设计原则

1、高效节能:设计时应充分考虑能耗问题,提高设备的热效率,降低生产成本。

2、稳定性好:设备应具有良好的稳定性,保证生产过程的连续性。

3、易于操作和维护:设备操作简便,便于维护,降低人工成本和维修成本。

4、安全性高:设备应具备良好的安全性能,确保操作人员安全。

塑料挤出机设计要点

1、螺杆设计:螺杆是塑料挤出机的核心部件,其设计直接影响设备的性能,设计时需根据塑料的特性和生产需求选择合适的螺杆结构、螺距和转速。

2、加热系统设计:为保证塑料的熔融过程,需设计合理的加热系统,加热系统应具有良好的热传导性能,确保温度均匀分布,避免过热或过冷现象。

3、冷却系统设计:冷却系统主要用于模具部分的冷却,以保证塑料制品的定型,设计时需考虑冷却水的流量、压力和温度等因素,确保冷却效果。

4、模具设计:模具是塑料制品成型的最后一道工序,其设计直接影响制品的质量,设计时需根据塑料制品的形状、尺寸和用途选择合适的模具结构。

5、控制系统设计:控制系统是塑料挤出机的核心部分之一,负责控制设备的运行和监控,设计时需采用先进的控制技术和设备,实现设备的自动化和智能化。

塑料挤出机设计流程

1、需求分析:了解生产需求和塑料制品的特性,确定设备的主要参数和性能指标。

2、方案设计:根据需求进行方案设计,包括设备结构、螺杆、加热系统、冷却系统、模具等部分的设计。

3、细节设计:根据方案进行细节设计,包括设备各部分的尺寸、材料选择、工艺要求等。

4、仿真与测试:对设计进行仿真和测试,检查设备性能是否满足需求。

5、制造与装配:按照设计图纸进行制造和装配,确保设备的质量和性能。

6、调试与验收:对设备进行调试和验收,确保设备正常运行并满足生产需求。

案例分析

以某塑料挤出机生产线的改造为例,通过对螺杆、加热系统、冷却系统和控制系统的优化,提高了设备的生产效率、降低了能耗,并提高了制品的质量,具体改进措施包括:采用新型高效螺杆、优化加热系统热传导性能、改进冷却水流量和温度控制、采用先进的自动化控制系统等,改造后,设备性能得到显著提高,满足了生产需求。

塑料挤出机的设计是一个复杂的过程,需要考虑多种因素,本文介绍了塑料挤出机的概述、设计原则、设计要点、设计流程以及案例分析,通过合理的设计,可以提高设备的性能,满足生产需求,随着技术的发展和市场需求的变化,塑料挤出机的设计将面临更多的挑战和机遇。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号