摘要:典型冲裁模是一种金属加工模具,其工作原理是通过冲压机对模具施加压力,使模具上的冲头对金属材料进行冲压,从而实现材料的分离或成型。该模具具有结构简单、操作方便、生产效率高等特点,广泛应用于各种金属材料的冲压加工领域。

本文目录导读:

冲裁模是冲压模具的一种,广泛应用于各种金属板材的冲压加工中,冲裁模的主要作用是通过模具的冲压动作,对板材进行冲裁、剪切、切割等加工,以得到所需的零件形状,本文将详细介绍典型冲裁模的工作原理及其工作过程。

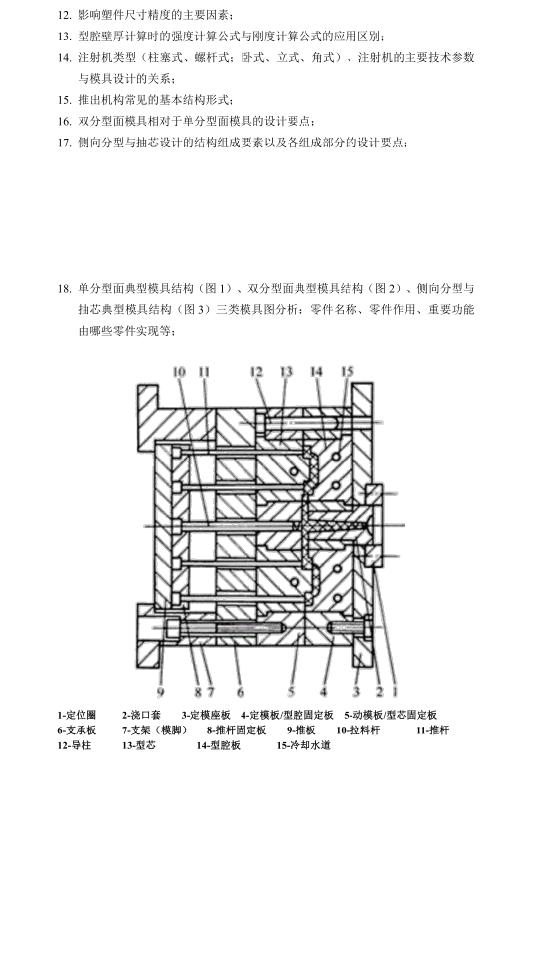

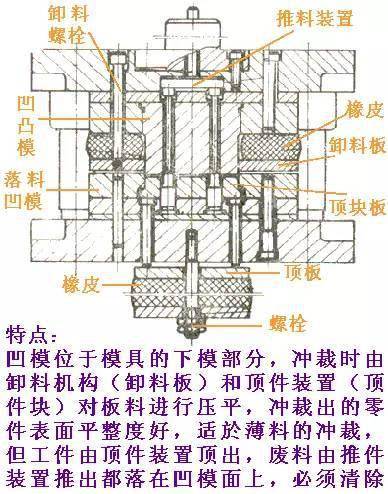

冲裁模的组成

冲裁模主要由以下几个部分组成:上模、下模、凸模、凹模、定位装置和卸料装置等,上模和下模组成了模具的基本框架,凸模和凹模则是实现冲裁动作的核心部件。

典型冲裁模的工作原理

典型冲裁模的工作原理主要涉及到冲压过程中的几个关键步骤,包括送料、定位、冲压和出料等。

1、送料:在冲压开始前,需要将待加工的金属板材送入模具之间,这一过程通常由送料机构完成。

2、定位:为了确保冲压过程的准确性和稳定性,需要对金属板材进行精确的定位,定位装置负责实现这一功能,确保板材在模具中的位置正确。

3、冲压:在送料和定位完成后,凸模会向下运动,进入凹模中的相应位置,通过模具间的相对运动实现对金属板材的冲裁,冲压力通过模具传递给冲压设备,完成冲压动作。

4、出料:冲压完成后,冲裁出的零件需要从模具中取出,这一过程通常由卸料装置完成,卸料装置通过一定的机构,将冲裁出的零件从凹模中推出,便于收集。

冲裁模的工作过程

冲裁模的工作过程是在冲压设备的驱动下完成的,具体过程如下:

1、上模与下模闭合:在冲压设备驱动下,上模与下模逐渐闭合,为冲压过程做准备。

2、凸模与凹模接触:随着上模与下模的闭合,凸模逐渐进入凹模,与凹模形成一定的间隙。

3、金属板材冲裁:凸模与凹模接触后,通过冲压设备提供的冲压力,对金属板材进行冲裁、剪切等加工。

4、冲裁完成:冲裁过程完成后,上模与下模打开,冲裁出的零件留在凹模内。

5、零件取出:卸料装置将冲裁出的零件从凹模中推出,完成整个冲压过程。

影响因素与注意事项

在冲裁模的工作过程中,以下几个因素可能会影响冲裁效果:

1、模具间隙:凸模与凹模之间的间隙大小对冲裁效果有重要影响,间隙过大或过小都可能导致冲裁质量下降。

2、冲压力:冲压力的大小直接影响冲裁效果,过小的冲压力可能导致冲裁不完全,而过大的冲压力可能导致模具损坏。

3、板材性质:不同材质的金属板材具有不同的物理性能,如硬度、韧性等,这些性能会影响冲裁效果。

为了保证冲裁模的正常工作和冲压过程的顺利进行,需要注意以下几点:

1、定期检查模具间隙,确保间隙合适。

2、根据金属板材的性质选择合适的冲压力。

3、保持模具的清洁,避免杂质进入模具影响工作。

4、定期检查冲压设备的运行状况,确保设备正常运行。

典型冲裁模的工作原理基于冲压过程中的送料、定位、冲压和出料等关键步骤,通过模具与冲压设备的配合,实现对金属板材的冲裁、剪切等加工,在使用过程中,需要注意模具间隙、冲压力和板材性质等因素的影响,以保证冲裁效果和模具的正常工作,通过对冲裁模工作原理的深入了解,可以更好地应用和维护冲压设备,提高生产效率和产品质量。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...